Le traitement des eaux usées MBR (Membrane Bio-Reactor) est une méthode moderne de traitement des eaux usées couramment utilisée. Il utilise la technologie de bioréacteur à membrane, qui est une nouvelle technologie combinant la technologie de traitement biologique et la technologie de séparation par membrane. Il remplace le réservoir de sédimentation secondaire dans les procédés traditionnels et peut effectuer efficacement la séparation solide-liquide, résultant en une eau récupérée stable qui peut être directement utilisée. Le Processus MBR Atteint un taux d'élimination de plus de 99% pour SS (solides en suspension), plus de 90% pour la turbidité, 94% pour la DCO (demande chimique en oxygène), 96% pour la DBO (demande biochimique en oxygène) et 97% pour l'azote ammoniac.

Contenu

Qu'est-ce que la technologie de traitement biologique?

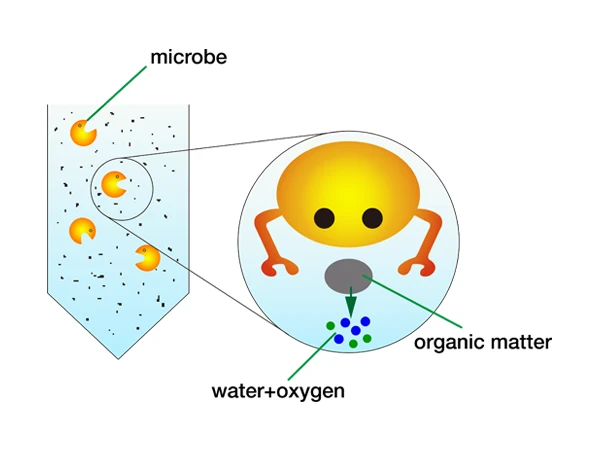

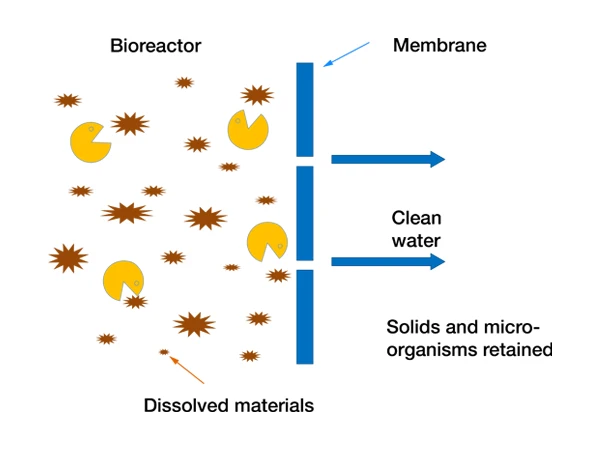

La technologie de traitement biologique est une méthode de traitement des eaux usées qui utilise des micro-organismes pour oxyder et décomposer la matière organique et certaines toxines inorganiques (telles que les cyanures et les sulfures) dans les eaux usées, les convertissant en substances inorganiques stables et inoffensives.

Qu'est-ce que la technologie de séparation par membrane?

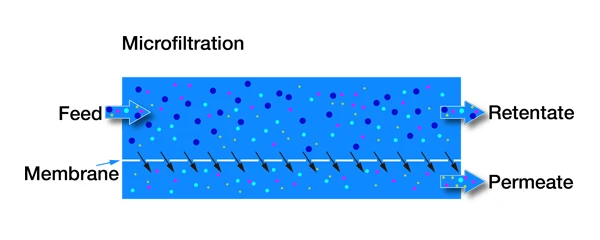

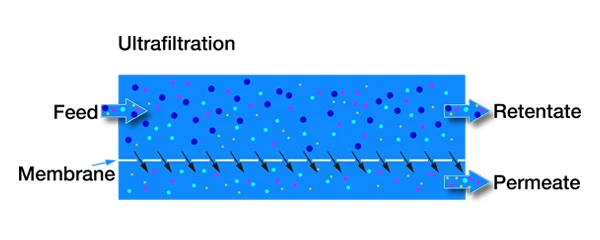

La séparation par membrane utilise des matériaux de membrane comme milieu de séparation. Lorsqu'une force motrice (telle qu'une différence de pression, une différence de concentration ou une différence de potentiel) est générée des deux côtés de la membrane, les composants pénètrent sélectivement à travers la membrane pour réaliser la séparation. Les membranes utilisées dans le procédé MBR sont généralement des membranes de microfiltration (MF) et des membranes d'ultrafiltration (UF).

Membrane de microfiltration (MF) et membrane d'ultrafiltration (UF)

- La taille des pores des membranes de microfiltration se situe généralement dans 0,1–10 μm, avec une plage de coupure de poids moléculaire de 1,000–500,000 Daltons. Ils peuvent éliminer efficacement les solides en suspension, la plupart des bactéries et certains virus de l'eau. La microfiltration est un processus de séparation membranaire sous pression. Sous la différence de pression entre l'amont et l'aval de la filtration, des particules plus grandes que la taille de pore de membrane dans l'eau sont retenues ou adsorbées par la membrane de microfiltration, ayant pour résultat un fluide plus pur en aval et réalisant la séparation de solide-liquide.

- La taille des pores des membranes d'ultrafiltration est comprise entre celle des membranes de nanofiltration et des membranes de microfiltration. La taille de pore de séparation des membranes d'ultrafiltration tombe dans 0.001–0.1 μm, avec une gamme de coupure de poids moléculaire de 500–200,000 Daltons, capable de retenir de grandes molécules, bactéries, virus, etc. L'ultrafiltration fonctionne principalement sur un mécanisme de tamisage, où sous certaines pressions (0.1–0.6 MPa), les dissolvants et les solutés plus petits que la taille de pore de membrane peuvent passer par la membrane, alors que les solutés plus grands que la taille de pore de membrane ne peuvent pas, réalisant de ce fait la purification, la séparation, et la concentration de la solution.

Introduction aux bioréacteurs à membrane?

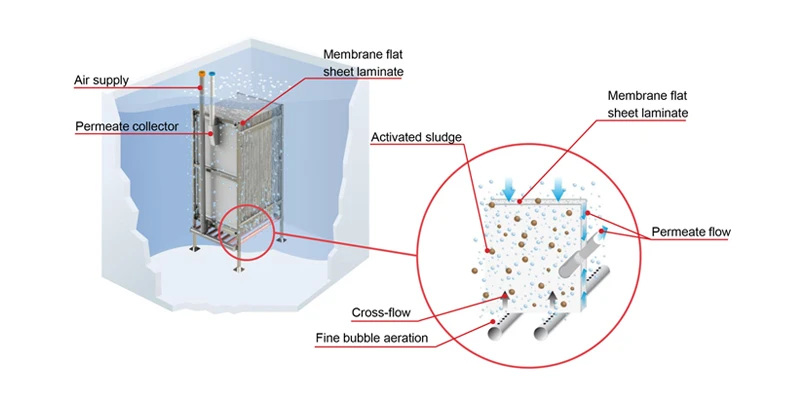

Le bioréacteur à membrane remplace le bac de sédimentation secondaire traditionnel à la fin de la technologie de traitement biologique par un module à membrane. Il maintient une concentration élevée de boues activées dans le bioréacteur et augmente la charge organique du traitement biologique, réduisant ainsi l'empreinte des installations de traitement des eaux usées et la quantité de boues en excès en maintenant une faible charge de boues. Il utilise principalement l'équipement de séparation de membrane pour maintenir la boue activée et la matière organique macromoléculaire dans l'eau.

Classification des bioréacteurs à membrane

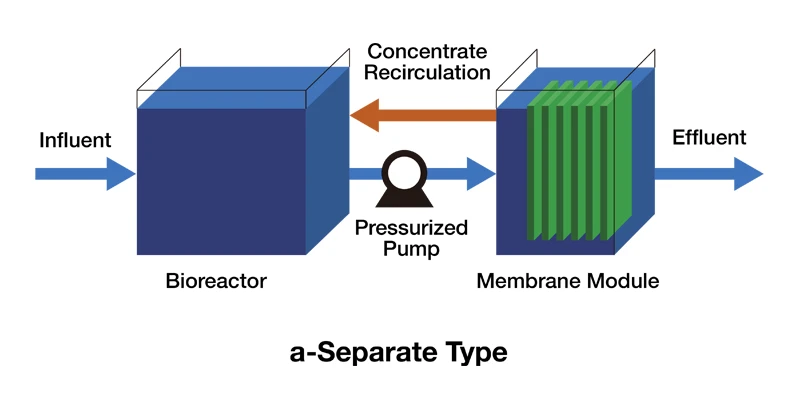

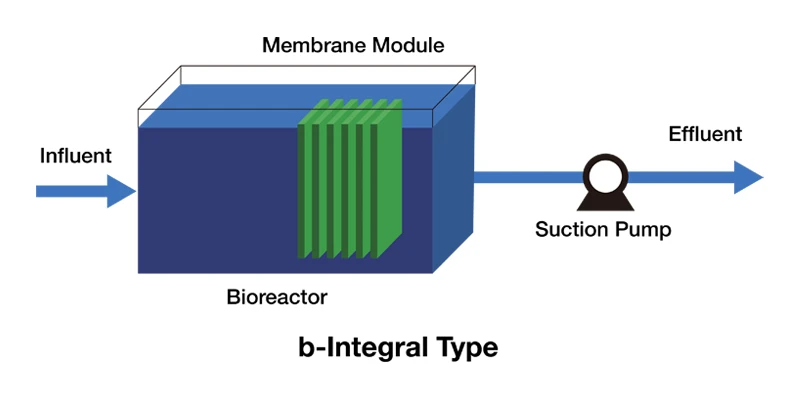

Selon la méthode de combinaison du module à membrane et du bioréacteur, le MBR peut être divisé en deux types: séparé et intégré. Dans un MBR séparé, le dispositif de séparation à membrane fonctionne indépendamment à l'extérieur du bioréacteur, ce qui le rend facile à contrôler et à nettoyer. Le MBR intégré plonge le module membranaire dans le bioréacteur. Il fonctionne sous une faible différence de pression de membrane grâce à l'action d'aspiration d'une pompe à vide.

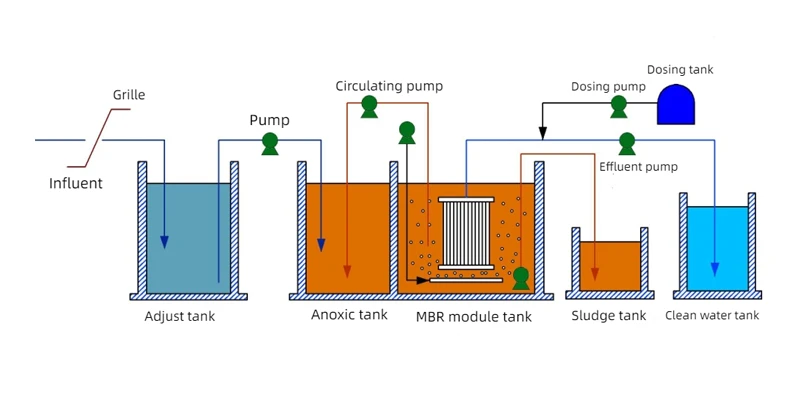

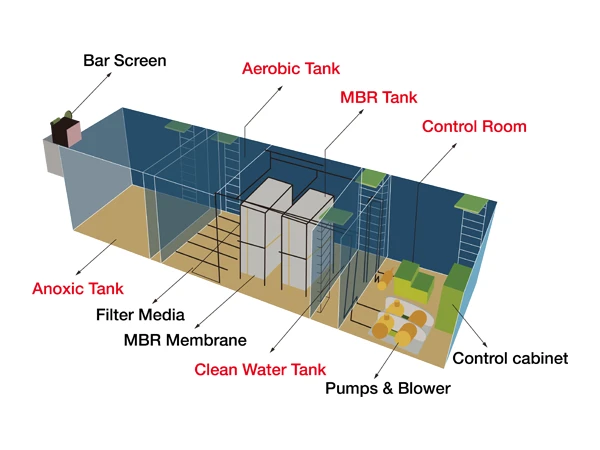

Flux de processus MBR?

Une fois que les eaux usées traversent la grille et pénètrent dans le réservoir de régulation, elles sont pompées dans le bioréacteur par la pompe de levage. L'aérateur est activé par le contrôleur PLC pour oxygéner le bioréacteur. L'effluent du bioréacteur est pompé dans l'unité de traitement par séparation membranaire par la pompe de circulation. L'eau concentrée retourne dans le réservoir de régulation et l'eau de la séparation par membrane est chlorée et désinfectée avant d'entrer dans le réservoir de stockage. Il s'agit d'un flux de processus MBR typique. Vous pouvez ajuster les structures en fonction des propriétés de la qualité de l'eau.

MBR Process Equipment et leurs fonctions

Le processus MBR comprend principalement les 5 unités suivantes: réservoir de régulation, réservoir anoxique, réservoir MBR, salle d'équipement et réservoir d'eau claire. Ses composants internes comprennent des bioréacteurs, des modules à membrane, des réservoirs, des systèmes d'aération par soufflerie, des pompes de levage, des pipelines, des vannes, des instruments, etc.

- Réservoir de régulation. Le réservoir de régulation ajuste principalement la quantité et la qualité des eaux usées, et peut également servir de lieu de stockage pour le drainage d'urgence.

- Réservoir anoxique. Il offre un lieu de dénitrification des eaux usées, tandis que les grandes molécules organiques sont décomposées en petites molécules sous l'action d'enzymes hydrolytiques, améliorant la biodégradabilité des eaux usées.

- Réservoir MBR. Le bioréacteur à membrane (MBR) est un endroit où les micro-organismes dégradent la matière organique.

- Réservoir d'eau claire. Le réservoir d'eau claire sert de réservoir de stockage et est également utilisé comme réservoir de dosage pour le nettoyage de la membrane. De plus, il fonctionne comme un réservoir d'eau de haut niveau pour empêcher le siphonnage lorsque la pompe d'aspiration cesse de fonctionner.

- Salle d'équipement. La salle d'équipement est un endroit pour placer l'équipement électromécanique.

Facteurs influant sur la performance du processus MBR

- Température

Le système de bioréacteur à membrane devrait fonctionner à 15 °C – 35 °C. À mesure que la température augmente, elle réduit la viscosité de la liqueur mélangée de boue activée, réduisant de ce fait la résistance de perméation et augmentant le flux de membrane.

- Pression de fonctionnement

Sous la condition que les propriétés de la liqueur mélangée de boue activée restent fondamentalement inchangées, le flux de membrane augmente avec l'augmentation de la pression; Cependant, quand la pression atteint une certaine valeur, c.-à-d., quand la polarisation de concentration cause la concentration de soluté sur la surface de membrane pour atteindre la concentration limite, Augmenter encore la pression peut difficilement améliorer le flux membranaire et exacerbe plutôt l'encrassement de la membrane. La différence de pression transmembranaire du MBR immergé ne doit pas dépasser 0,05 MPa.

- Oxygène dissous

L'oxygène dissous est un facteur important affectant l'efficacité d'élimination de la matière organique. Surtout dans les cas où l'élimination de l'azote et du phosphore est l'objectif, le contrôle de la concentration d'oxygène dissous devient encore plus crucial. Dans différents types de procédés de bioréacteur à membrane, la liqueur mélangée forme des zones aérobies, anoxiques et anaérobies dans le bioréacteur de diverses manières. La plage de contrôle de l'OD dans chaque section du réservoir de réaction est la suivante: la section anaérobie est inférieure à 0,2 mg/L, la section anoxique est comprise entre 0,2 mg/L et 0,5 mg/L, et la concentration en oxygène dissous dans la section aérobie ne doit pas être inférieure à 2 mg/L.

- Vitesse de surface de membrane

L'influence de la vitesse superficielle de la membrane et de la pression sur le flux membranaire est interdépendante. Lorsque la pression est faible, la vitesse de surface de la membrane a peu d'effet sur le flux de membrane, mais lorsque la pression est élevée, la vitesse de surface de la membrane a un impact significatif sur le flux de membrane. D'une part, l'augmentation de la vitesse de surface de la membrane améliore la force de cisaillement du débit d'eau, réduisant le dépôt de polluants sur la surface de la membrane; D'autre part, l'augmentation de la vitesse peut améliorer le coefficient de transfert de masse convective, réduire l'épaisseur de la couche limite, et atténuer les effets de la polarisation de la concentration.

- MLSS (concentration de matières en suspension dans les liqueurs mixtes)

La concentration des boues dans la zone aérobie d'un ROM submergé devrait être contrôlée à moins de 3 000 mg/L – 20 000 mg/L. D'une manière générale, à une certaine vitesse de surface de membrane, quand la concentration de boue dans le liquide d'alimentation augmente, la concentration élevée de boue peut facilement faire déposer la boue sur la surface de membrane, formant une couche épaisse de boue, qui augmente la résistance de filtration et diminue le flux de membrane. Cependant, la concentration de boue dans le liquide d'alimentation ne devrait pas être trop basse, autrement le taux de dégradation des polluants sera bas, et la capacité d'adsorption et de dégradation des boues activées pour la matière organique dissoute affaiblira, ayant pour résultat une augmentation de la concentration de la matière organique dissoute dans le surnageant de la liqueur mélangée. Cela peut facilement conduire à une adsorption sur la surface de la membrane, augmentant la résistance à la filtration et diminuant le flux de membrane. Par conséquent, il est nécessaire de maintenir une concentration appropriée de boue dans le liquide d'alimentation, car trop haut ou trop bas réduira le flux d'eau.

- Valeur pH

La valeur du pH de l'influent du bioréacteur à membrane devrait être 6–9.

Avantages du processus MBR

- Le module de membrane peut séparer les composés et les micro-organismes macromoléculaires, ayant pour résultat la bonne qualité effluente qui peut être directement réutilisée;

- Le processus de prétraitement est simple, ne nécessite pas une grande quantité d'additifs chimiques et le processus de fonctionnement est simple;

- MBR a une charge volumétrique élevée et une forte résistance aux chocs;

- MBR peut séparer directement la boue et l'eau, en omettant l'étape secondaire de réservoir de sédimentation, qui réduit l'empreinte de pas et épargne des coûts;

- Le processus MBR présente de fortes caractéristiques modulaires, est facile à utiliser et est facile à automatiser.

Inconvénients du processus MBR

- Investissement élevé. Le coût des modules de membrane est élevé, ce qui entraîne une augmentation des investissements d'environ mt par rapport aux méthodes de traitement conventionnelles.

- Consommation d'énergie élevée. Premièrement, le processus de séparation boue-eau MBR doit maintenir une certaine pression d'entraînement de la membrane. Deuxièmement, la concentration de MLSS dans le réservoir MBR est très élevée, ce qui nécessite une intensité d'aération accrue pour maintenir des taux de transfert d'oxygène suffisants. De plus, pour augmenter le flux membranaire et réduire l'encrassement de la membrane, le débit doit être augmenté pour affouiller la surface de la membrane. Par conséquent, la consommation d'énergie du MBR est supérieure à celle des procédés de traitement biologique traditionnels.

- Les membranes sont sujettes à l'encrassement et nécessitent un nettoyage régulier. Cela entraîne des inconvénients pour la gestion des opérations et consomme également certains produits chimiques.

- Limité par le matériel de membrane. Pour des raisons de technologie des matériaux, la durée de vie actuelle des membranes est relativement courte. La durée de vie générale des modules membranaires est d'environ 5 ans, après quoi ils doivent être remplacés, ce qui augmente les coûts.