Il trattamento delle acque reflue MBR (Membrane Bio-Reactor) è un metodo di trattamento delle acque reflue moderno comunemente usato. Impiega la tecnologia del bioreattore a membrana, che è una nuova tecnologia che combina la tecnologia di trattamento biologico e la tecnologia di separazione a membrana. Sostituisce il serbatoio di sedimentazione secondaria nei processi tradizionali e può eseguire in modo efficiente la separazione solido-liquido, con conseguente acqua di recupero stabile che può essere utilizzata direttamente. Il Processo MBR Raggiunge un tasso di rimozione di oltre 99% per SS (solidi sospesi), oltre 90% per torbidità, 94% per COD (domanda chimica di ossigeno), 96% per BOD (domanda di ossigeno biochimico) e 97% per azoto ammoniacale.

Contenuto

Cos'è la tecnologia di trattamento biologico?

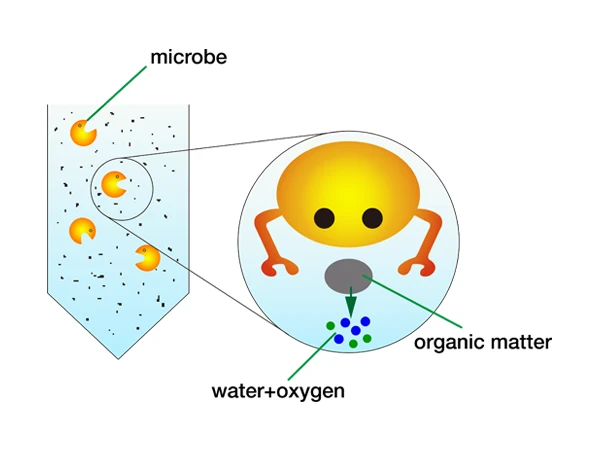

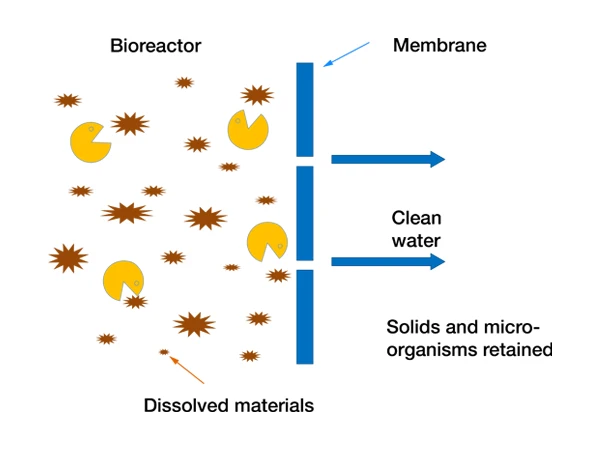

La tecnologia di trattamento biologico è un metodo di trattamento delle acque reflue che utilizza microrganismi per ossidare e decomporre la materia organica e alcune tossine inorganiche (come cianuri e solfuri) nelle acque reflue, convertendole in sostanze inorganiche stabili e innocue.

Cos'è la tecnologia di separazione a membrana?

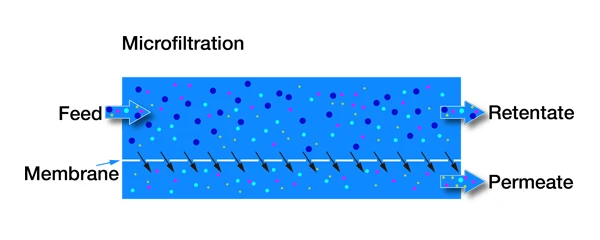

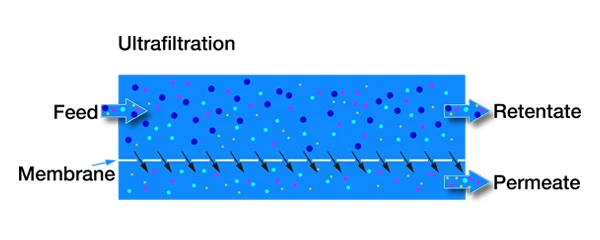

La separazione a membrana utilizza materiali a membrana come mezzo di separazione. Quando una forza motrice (come differenza di pressione, differenza di concentrazione o differenza di potenziale) viene generata su entrambi i lati della membrana, i componenti permeano selettivamente attraverso la membrana per ottenere la separazione. Le membrane utilizzate nel processo MBR sono generalmente membrane di microfiltrazione (MF) e membrane di ultrafiltrazione (UF).

Membrana di microfiltrazione (MF) e membrana di ultrafiltrazione (UF)

- La dimensione dei pori delle membrane di microfiltrazione rientra tipicamente in 0,1–10 μm, con un intervallo di taglio del peso molecolare di 1,000–500.000 Daltons. Possono rimuovere efficacemente i solidi sospesi, la maggior parte dei batteri e alcuni virus dall'acqua. La microfiltrazione è un processo di separazione della membrana guidato dalla pressione. Sotto la differenza di pressione tra a monte e a valle della filtrazione, le particelle più grandi della dimensione dei pori della membrana nell'acqua vengono trattenute o adsorbite dalla membrana di microfiltrazione, risultando in un fluido più puro a valle e ottenendo una separazione solido-liquido.

- La dimensione dei pori delle membrane di ultrafiltrazione è compresa tra quella delle membrane di nanofiltrazione e delle membrane di microfiltrazione. La dimensione dei pori di separazione delle membrane di ultrafiltrazione rientra in 0,001–0,1 μm, con un intervallo di taglio del peso molecolare di 500–200.000 Dalton, in grado di trattenere grandi molecole, batteri, virus, ecc. L'ultrafiltrazione funziona principalmente su un meccanismo di setacciatura, dove a determinate pressioni (0,1–0,6 MPa), solventi e soluti più piccoli della dimensione dei pori della membrana possono passare attraverso la membrana, mentre i soluti più grandi della dimensione dei pori della membrana non possono, ottenendo così purificazione, separazione e concentrazione della soluzione.

Introduzione ai bioreattori a membrana?

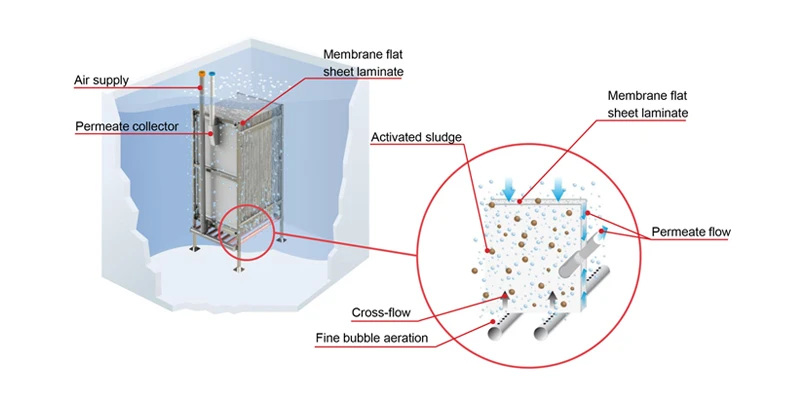

Il bioreattore a membrana sostituisce il tradizionale serbatoio di sedimentazione secondaria alla fine della tecnologia di trattamento biologico con un modulo a membrana. Mantiene un'alta concentrazione di fanghi attivi nel bioreattore e aumenta il carico organico di trattamento biologico, riducendo così l'impronta degli impianti di trattamento delle acque reflue e la quantità di fanghi in eccesso mantenendo un basso carico di fanghi. Utilizza principalmente apparecchiature di separazione a membrana per trattenere i fanghi attivi e la materia organica macromolecolare nell'acqua.

Classificazione dei bioreattori a membrana

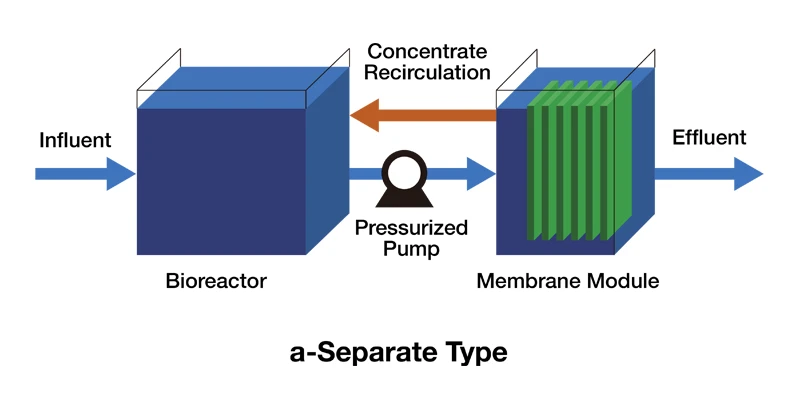

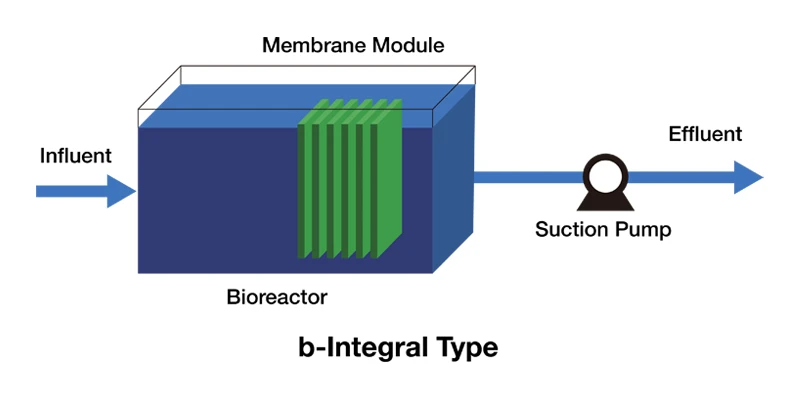

Secondo il metodo di combinazione del modulo di membrana e del bioreattore, MBR può essere diviso in due tipi: separato e integrato. In un MBR separato, il dispositivo di separazione a membrana funziona in modo indipendente all'esterno del bioreattore, facilitando il controllo e la pulizia. L'MBR integrato immerge il modulo a membrana nel bioreattore. Funziona sotto una bassa differenza di pressione della membrana attraverso l'azione di aspirazione di una pompa a vuoto.

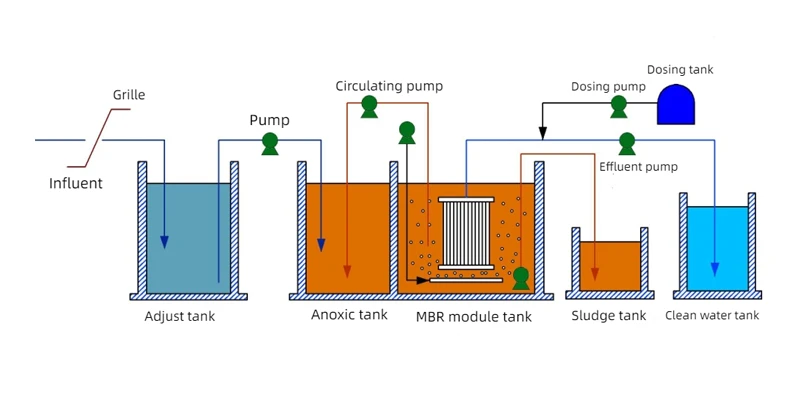

Flusso del processo MBR?

Dopo che le acque reflue attraversano la griglia ed entrano nel serbatoio di regolazione, vengono pompate nel bioreattore dalla pompa di sollevamento. L'aeratore viene attivato dal controller PLC per ossigenare il bioreattore. L'effluente dal bioreattore viene pompato nell'unità di trattamento di separazione della membrana dalla pompa di circolazione. L'acqua concentrata ritorna al serbatoio di regolazione e l'acqua dalla separazione della membrana viene clorata e disinfettata prima di entrare nel serbatoio di stoccaggio. Questo è un tipico flusso di processo MBR. È possibile regolare le strutture in base alle proprietà della qualità dell'acqua.

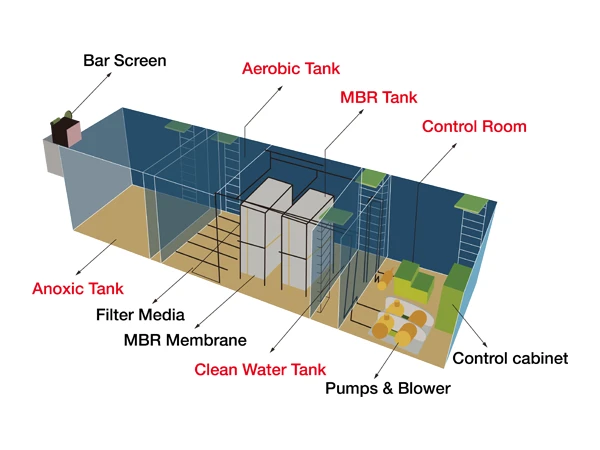

Apparecchiature di processo MBR e loro funzioni

Il processo MBR comprende principalmente le seguenti 5 unità: serbatoio di regolazione, serbatoio anossico, serbatoio MBR, sala attrezzature e serbatoio dell'acqua trasparente. I suoi componenti interni includono bioreattori, moduli a membrana, serbatoi, sistemi di aerazione del ventilatore, pompe di sollevamento, condotte, valvole, strumenti, ecc.

- Serbatoio di regolazione. Il serbatoio di regolazione regola principalmente la quantità e la qualità delle acque reflue e può anche fungere da luogo di stoccaggio per il drenaggio di emergenza.

- Serbatoio anossico. Fornisce un luogo per la denitrificazione delle acque reflue, mentre le grandi molecole organiche vengono decomposte in piccole molecole sotto l'azione di enzimi idrolitici, migliorando la biodegradabilità delle acque reflue.

- Serbatoio MBR. Il bioreattore a membrana (MBR) è un luogo in cui i microrganismi degradano la materia organica.

- Serbatoio dell'acqua chiara. Il serbatoio dell'acqua trasparente funge da serbatoio di stoccaggio e viene anche utilizzato come serbatoio di dosaggio per la pulizia della membrana. Inoltre, funziona come un serbatoio d'acqua di alto livello per evitare il sifonamento quando la pompa di aspirazione smette di funzionare.

- Stanza dell'attrezzatura. La sala attrezzature è un luogo per il posizionamento di apparecchiature elettromeccaniche.

Fattori che influenzano le prestazioni del processo MBR

- Temperatura

Il sistema di bioreattore a membrana dovrebbe funzionare a 15 °C – 35 °C. All'aumentare della temperatura, riduce la viscosità del liquore misto a fango attivo, riducendo così la resistenza alla permeazione e aumentando il flusso di membrana.

- Pressione di funzionamento

A condizione che le proprietà del liquore misto a fanghi attivi rimangano sostanzialmente invariate, il flusso di membrana aumenta con l'aumento della pressione; Tuttavia, quando la pressione raggiunge un certo valore, cioè quando la polarizzazione della concentrazione fa sì che la concentrazione di soluto sulla superficie della membrana raggiunga la concentrazione limite, Aumentare ulteriormente la pressione difficilmente può migliorare il flusso della membrana e invece aggrava le incrostazioni della membrana. La differenza di pressione transmembrana di MBR sommerso non deve superare 0,05 MPa.

- Ossigeno disciolto

L'ossigeno disciolto è un fattore importante che influisce sull'efficienza di rimozione della materia organica. Soprattutto nei casi in cui la rimozione di azoto e fosforo è l'obiettivo, il controllo della concentrazione di ossigeno disciolto diventa ancora più cruciale. In diversi tipi di processi di bioreattore a membrana, il liquore misto forma zone aerobiche, anossiche e anaerobiche nel bioreattore in vari modi. L'intervallo di controllo di DO in ciascuna sezione del serbatoio di reazione è il seguente: la sezione anaerobica è inferiore a 0,2 mg/L, la sezione anossica è compresa tra 0,2 mg/L e 0,5 mg/L e la concentrazione di ossigeno disciolto nell'aerobica la sezione non deve essere inferiore a 2 mg/L.

- Velocità della superficie della membrana

L'influenza della velocità della superficie della membrana e della pressione sul flusso della membrana è correlata. Quando la pressione è bassa, la velocità della superficie della membrana ha scarso effetto sul flusso della membrana, ma quando la pressione è alta, la velocità della superficie della membrana ha un impatto significativo sul flusso della membrana. Da un lato, l'aumento della velocità della superficie della membrana migliora la forza di taglio del flusso d'acqua, riducendo la deposizione di inquinanti sulla superficie della membrana; D'altra parte, aumentando la velocità può migliorare il coefficiente di trasferimento di massa convettiva, ridurre lo spessore dello strato limite, e mitigare gli effetti della polarizzazione della concentrazione.

- MLSS (Concentrazione di solidi sospesi con liquori misti)

La concentrazione dei fanghi nella zona aerobica di un MBR sommerso deve essere controllata entro 3.000 mg/L – 20.000 mg/L. In generale, ad una certa velocità superficiale della membrana, quando la concentrazione dei fanghi nel liquido di alimentazione aumenta, l'elevata concentrazione di fanghi può facilmente causare il deposito di fanghi sulla superficie della membrana, formando uno strato di fanghi spessi, che aumenta la resistenza alla filtrazione e diminuisce il flusso di membrana. Tuttavia, la concentrazione dei fanghi nel liquido di alimentazione non dovrebbe essere troppo bassa, altrimenti il tasso di degradazione degli inquinanti sarà basso e la capacità di adsorbimento e degradazione dei fanghi attivi per la materia organica disciolta si indebolirà, con conseguente aumento della concentrazione di materia organica disciolta nel surnatante del liquore misto. Ciò può facilmente portare all'adsorbimento sulla superficie della membrana, aumentando la resistenza alla filtrazione e diminuendo il flusso della membrana. Pertanto, è necessario mantenere una concentrazione di fanghi appropriata nel liquido di alimentazione, poiché troppo alto o troppo basso ridurrà il flusso d'acqua.

- Valore pH

Il valore pH influente del bioreattore di membrana dovrebbe essere 6–9.

Vantaggi del processo MBR

- Il modulo della membrana può separare i composti macromolecolari ed i microrganismi, con conseguente buona qualità dell'effluente che può direttamente essere riutilizzata;

- Il processo di pretrattamento è semplice, non richiede una grande quantità di additivi chimici e il processo operativo è semplice;

- MBR ha un elevato carico volumetrico e una forte resistenza agli urti;

- MBR può separare direttamente i fanghi e l'acqua, omettendo la fase secondaria del serbatoio di sedimentazione, che riduce l'impronta e consente di risparmiare sui costi;

- Il processo MBR ha forti caratteristiche modulari, è facile da usare ed è facile da automatizzare.

Svantaggi del processo MBR

- Alto investimento. Il costo dei moduli a membrana è elevato, con un conseguente aumento degli investimenti di circa 30%–50% rispetto ai metodi di trattamento convenzionali.

- Alto consumo di energia. In primo luogo, il processo di separazione fango-acqua MBR deve mantenere una certa pressione di guida della membrana. In secondo luogo, la concentrazione MLSS nel serbatoio MBR è molto elevata, richiedendo una maggiore intensità di aerazione per mantenere velocità di trasferimento dell'ossigeno sufficienti. Inoltre, per aumentare il flusso di membrana e ridurre le incrostazioni della membrana, la portata deve essere aumentata per setacciare la superficie della membrana. Pertanto, il consumo di energia di MBR è superiore a quello dei tradizionali processi di trattamento biologico.

- Le membrane sono soggette a incrostazioni e richiedono una pulizia regolare. Ciò porta inconvenienti alla gestione delle operazioni e consuma anche alcuni prodotti chimici.

- Limitato dal materiale della membrana. A causa di motivi di tecnologia dei materiali, l'attuale durata della vita delle membrane è relativamente breve. La durata generale dei moduli a membrana è di circa 5 anni, dopodiché devono essere sostituiti, aumentando i costi.