El tratamiento de aguas residuales MBR (Membrane Bio-Reactor) es un método moderno de tratamiento de aguas residuales comúnmente utilizado. Emplea tecnología de biorreactor de membrana, que es una nueva tecnología que combina tecnología de tratamiento biológico y tecnología de separación de membrana. Reemplaza el tanque de sedimentación secundario en los procesos tradicionales y puede realizar eficientemente la separación sólido-líquido, lo que resulta en agua recuperada estable que se puede usar directamente. El Proceso MBR Logra una tasa de eliminación de más de 99% para SS (sólidos en suspensión), más de 90% para turbidez, 94% para DQO (demanda química de oxígeno), 96% para DBO (demanda bioquímica de oxígeno) y 97% para nitrógeno amoniacónico.

Contenido

¿Qué es la tecnología de tratamiento biológico?

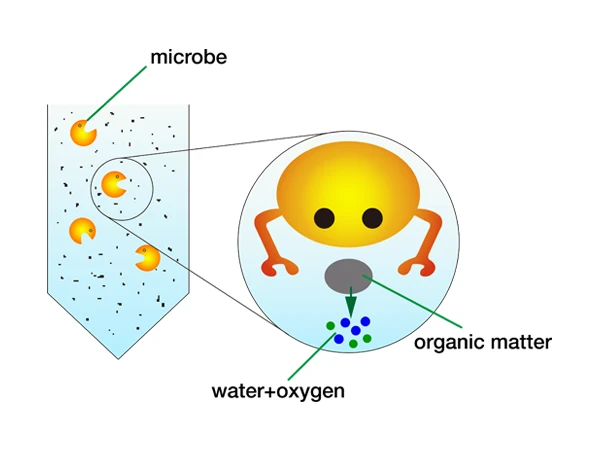

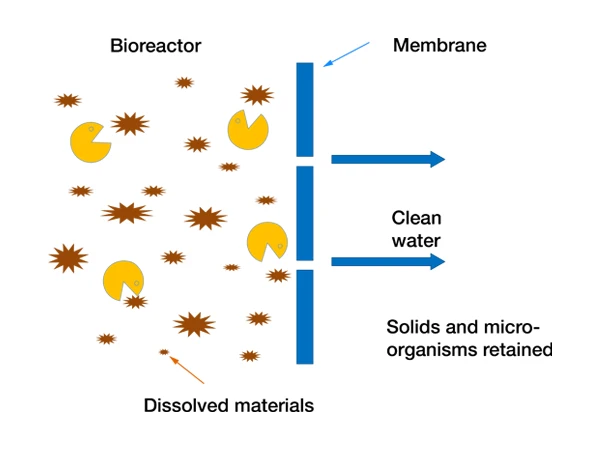

La tecnología de tratamiento biológico es un método de tratamiento de aguas residuales que utiliza microorganismos para oxidar y descomponer la materia orgánica y ciertas toxinas inorgánicas (como cianuros y sulfuros) en las aguas residuales, convirtiéndolas en sustancias inorgánicas estables e inofensivas.

¿Qué es la tecnología de separación de membrana?

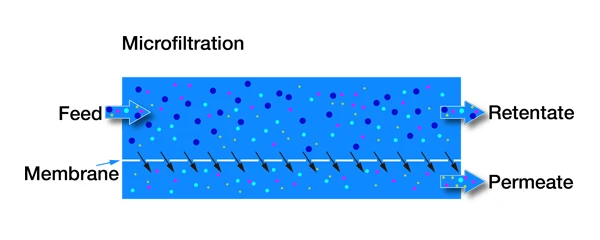

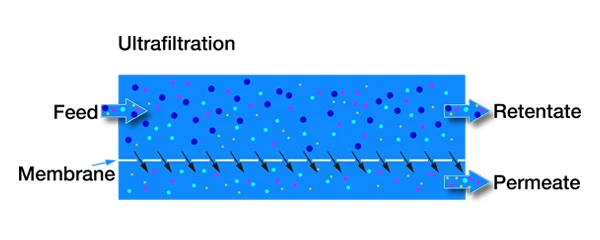

La separación de membrana utiliza materiales de membrana como medio de separación. Cuando se genera una fuerza motriz (como diferencia de presión, diferencia de concentración o diferencia de potencial) en ambos lados de la membrana, los componentes penetran selectivamente a través de la membrana para lograr la separación. Las membranas utilizadas en el proceso de MBR son generalmente membranas de microfiltración (MF) y membranas de ultrafiltración (UF).

Membrana de microfiltración (MF) y membrana de ultrafiltración (UF)

- El tamaño de poro de las membranas de microfiltración cae típicamente dentro de 0,1–10 \ mum, con un intervalo de corte de peso molecular de 1.000–500.000 Daltons. Pueden eliminar eficazmente los sólidos suspendidos, la mayoría de las bacterias y algunos virus del agua. La microfiltración es un proceso de separación por membrana impulsado por presión. Bajo la diferencia de presión entre aguas arriba y aguas abajo de la filtración, las partículas más grandes que el tamaño de poro de la membrana en el agua son retenidas o adsorbidas por la membrana de microfiltración, lo que resulta en un fluido más puro aguas abajo y logra la separación sólido-líquido.

- El tamaño de poro de las membranas de ultrafiltración está entre el de las membranas de nanofiltración y las membranas de microfiltración. El tamaño de poro de separación de las membranas de ultrafiltración cae dentro de 0.001–0.1 μm, con un intervalo de corte de peso molecular de 500–200.000 Daltons, capaz de retener moléculas grandes, bacterias, virus, etc. La ultrafiltración opera principalmente en un mecanismo de tamizado, donde bajo ciertas presiones (0.1–0.6 MPa), los solventes y solutos más pequeños que el tamaño de poro de la membrana pueden pasar a través de la membrana, mientras que los solutos más grandes que el tamaño de poro de la membrana no pueden, logrando así la purificación, separación y concentración de la solución.

Introducción a los biorreactores de membrana.

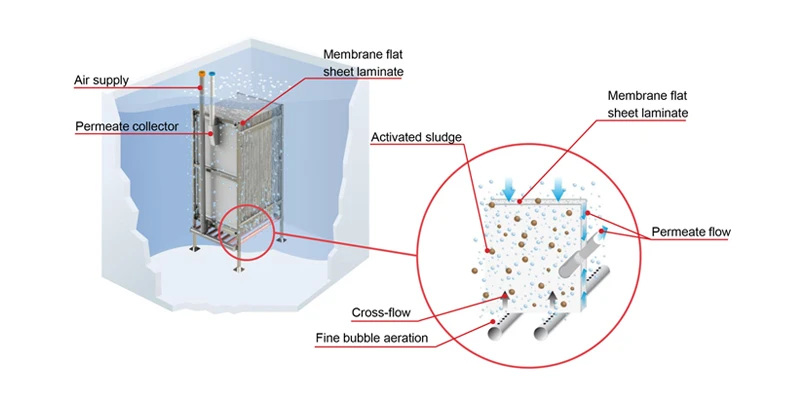

El biorreactor de membrana reemplaza el tanque de sedimentación secundario tradicional al final de la tecnología de tratamiento biológico con un módulo de membrana. Mantiene una alta concentración de lodo activado en el biorreactor y aumenta la carga orgánica del tratamiento biológico, reduciendo así la huella de las instalaciones de tratamiento de aguas residuales y la cantidad de lodo en exceso al mantener una baja carga de lodo. Utiliza principalmente equipos de separación de membrana para retener el lodo activado y la materia orgánica macromolecular en el agua.

Clasificación de los biorreactores de membrana

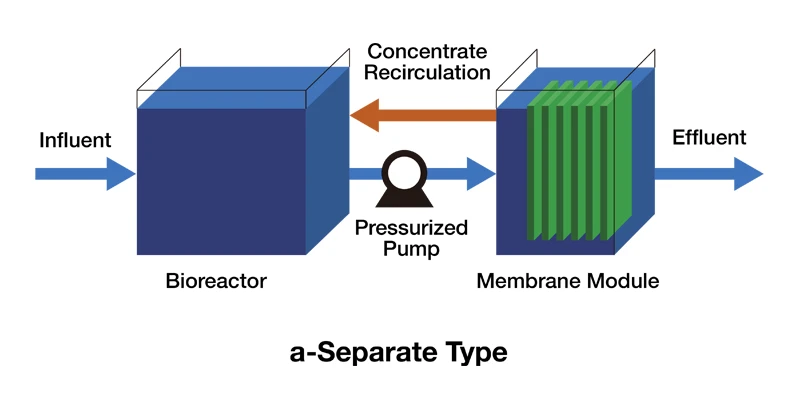

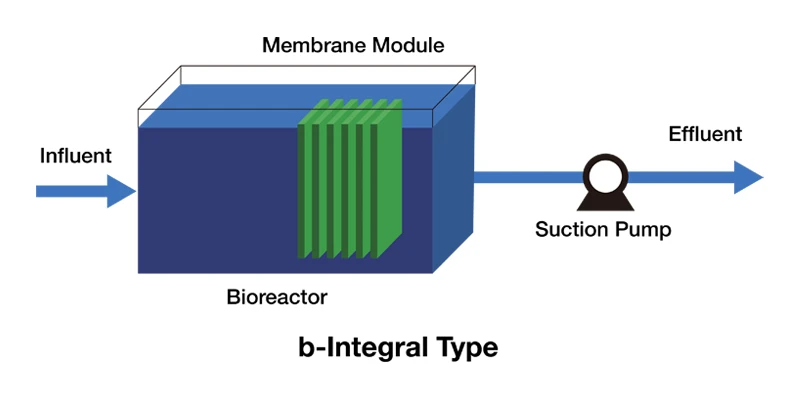

Según el método de combinación del módulo de membrana y el biorreactor, MBR se puede dividir en dos tipos: separado e integrado. En un MBR separado, el dispositivo de separación de membrana funciona independientemente fuera del biorreactor, lo que facilita su control y limpieza. El MBR integrado sumerge el módulo de membrana en el biorreactor. Funciona bajo una diferencia de presión de membrana baja a través de la acción de succión de una bomba de vacío.

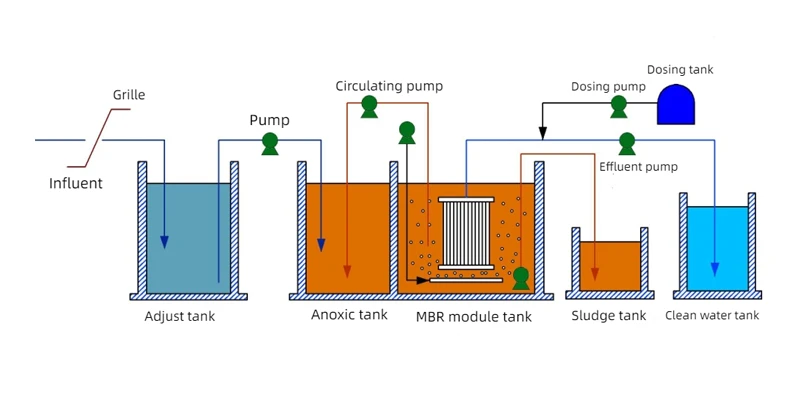

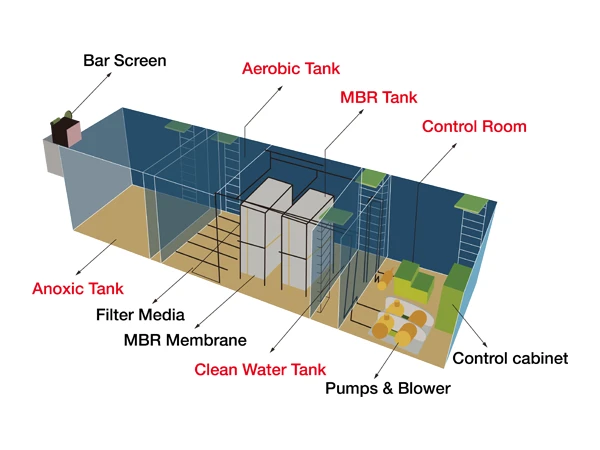

¿Flujo de proceso MBR?

Después de que las aguas residuales pasan a través de la rejilla y entran en el tanque de la regulación, son bombeadas en el biorreactor por la bomba de elevación. El aireador es activado por el controlador de PLC para oxigenar el biorreactor. El efluente del biorreactor se bombea a la unidad de tratamiento de separación por membrana mediante la bomba de circulación. El agua concentrada regresa al tanque de regulación, y el agua de la separación de la membrana se trata con cloro y se desinfecta antes de ingresar al tanque de almacenamiento. Este es un flujo de proceso MBR típico. Puede ajustar las estructuras de acuerdo con las propiedades de la calidad del agua.

Equipo de proceso MBR y sus funciones

El proceso MBR incluye principalmente las siguientes 5 unidades: tanque de regulación, tanque anóxico, tanque MBR, sala de equipos y tanque de agua clara. Sus componentes internos incluyen biorreactores, módulos de membrana, tanques, sistemas de aireación de sopladores, bombas elevadoras, tuberías, válvulas, instrumentos, etc.

- Tanque de regulación. El tanque de regulación ajusta principalmente la cantidad y calidad de las aguas residuales, y también puede servir como lugar de almacenamiento para el drenaje de emergencia.

- Tanque anóxico. Proporciona un lugar para la desnitrificación de las aguas residuales, mientras que las moléculas orgánicas grandes se descomponen en moléculas pequeñas bajo la acción de enzimas hidrolíticas, mejorando la biodegradabilidad de las aguas residuales.

- Tanque de MBR. El biorreactor de membrana (MBR) es un lugar donde los microorganismos degradan la materia orgánica.

- Tanque de agua clara. El tanque de agua clara sirve como un tanque de almacenamiento y también se utiliza como un tanque de dosificación para la limpieza de la membrana. Además, funciona como un tanque de agua de alto nivel para evitar el sifón cuando la bomba de succión deja de funcionar.

- Sala de equipamiento. La sala de equipos es un lugar para colocar equipos electromecánicos.

Factores que afectan el rendimiento del proceso de MBR

- Temperatura

El sistema de biorreactor de membrana debe funcionar a 15 °C – 35 °C. A medida que aumenta la temperatura, reduce la viscosidad del licor mixto de lodo activado, reduciendo así la resistencia a la permeación y aumentando el flujo de la membrana.

- Presión de funcionamiento

Bajo la condición de que las propiedades del licor mixto de lodo activado permanezcan básicamente sin cambios, el flujo de la membrana aumenta con el aumento de la presión; Sin embargo, cuando la presión alcanza un cierto valor, es decir, cuando la polarización de concentración hace que la concentración de soluto en la superficie de la membrana alcance la concentración límite, El aumento adicional de la presión puede mejorar difícilmente el flujo de membrana y en su lugar exacerba el ensuciamiento de la membrana. La diferencia de presión transmembrana del MBR sumergido no debe exceder 0,05 MPa.

- Oxígeno disuelto

El oxígeno disuelto es un factor importante que afecta la eficiencia de eliminación de la materia orgánica. Especialmente en los casos en que la eliminación de nitrógeno y fósforo es el objetivo, controlar la concentración de oxígeno disuelto se vuelve aún más crucial. En diferentes tipos de procesos de biorreactor de membrana, el licor mixto forma zonas aeróbicas, anóxicas y anaeróbicas en el biorreactor de varias maneras. El rango de control de DO en cada sección del tanque de reacción es el siguiente: la sección anaeróbica está por debajo de 0,2 mg/L, la sección anóxica está entre 0,2 mg/L y 0,5 mg/L, y la concentración de oxígeno disuelto en la sección aeróbica no debe ser inferior a 2 mg/L.

- Velocidad de superficie de la membrana

La influencia de la velocidad de la superficie de la membrana y la presión sobre el flujo de la membrana está interrelacionada. Cuando la presión es baja, la velocidad de la superficie de la membrana tiene poco efecto sobre el flujo de la membrana, pero cuando la presión es alta, la velocidad de la superficie de la membrana tiene un impacto significativo en el flujo de la membrana. Por un lado, el aumento en la velocidad de la superficie de la membrana mejora la fuerza de corte del flujo de agua, reduciendo la deposición de contaminantes en la superficie de la membrana; Por otro lado, aumentar la velocidad puede mejorar el coeficiente de transferencia de masa convectiva, reducir el espesor de la capa límite, y mitigar los efectos de la polarización de la concentración.

- MLSS (Concentración Mixta de Sólidos Suspendidos de Licores)

La concentración de lodo en la zona aeróbica de un MBR sumergido debe controlarse dentro de 3.000 mg/L – 20.000 mg/L. En términos generales, a una cierta velocidad de superficie de membrana, cuando aumenta la concentración de lodo en el líquido de alimentación, la alta concentración de lodo puede hacer que el lodo se deposite fácilmente en la superficie de la membrana, formando una capa gruesa de lodo, lo que aumenta la resistencia a la filtración y disminuye el flujo de membrana. Sin embargo, la concentración de lodo en el líquido de alimentación no debe ser demasiado baja, de lo contrario la tasa de degradación de los contaminantes será baja, y la capacidad de adsorción y degradación del lodo activado para la materia orgánica disuelta se debilitará, lo que resultará en un aumento en la concentración de materia orgánica disuelta en el sobrenadante del licor mixto. Esto puede conducir fácilmente a la adsorción en la superficie de la membrana, aumentando la resistencia a la filtración y disminuyendo el flujo de la membrana. Por lo tanto, es necesario mantener una concentración de lodo apropiada en el líquido de alimentación, ya que demasiado alta o demasiado baja reducirá el flujo de agua.

- Valor de pH

El valor de pH influente del biorreactor de membrana debe ser 6–9.

Ventajas del proceso MBR

- El módulo de membrana puede separar compuestos macromoleculares y microorganismos, lo que resulta en una buena calidad de efluente que puede reutilizarse directamente;

- El proceso de pretratamiento es simple, no requiere una gran cantidad de aditivos químicos y el proceso de operación es sencillo;

- MBR tiene una alta carga volumétrica y una fuerte resistencia al impacto;

- MBR puede separar directamente el lodo y el agua, omitiendo el paso del tanque de sedimentación secundario, lo que reduce la huella y ahorra costos;

- El proceso MBR tiene fuertes características modulares, es fácil de operar y es fácil de automatizar.

Desventajas del proceso MBR

- Alta inversión. El costo de los módulos de membrana es alto, lo que resulta en un aumento de la inversión de aproximadamente 10% en comparación con los métodos de tratamiento convencionales.

- Alto consumo de energía. En primer lugar, el proceso de separación de lodo y agua de MBR debe mantener una cierta presión de conducción de la membrana. En segundo lugar, la concentración de SSLM en el tanque MBR es muy alta, lo que requiere una mayor intensidad de aireación para mantener tasas de transferencia de oxígeno suficientes. Adicionalmente, para aumentar el flujo de la membrana y reducir el ensuciamiento de la membrana, el caudal debe aumentarse para limpiar la superficie de la membrana. Por lo tanto, el consumo de energía de MBR es más alto que el de los procesos tradicionales de tratamiento biológico.

- Las membranas son propensas a la suciedad y requieren una limpieza regular. Esto trae inconvenientes a la gestión de la operación y también consume algunos productos químicos.

- Limitado por el material de la membrana. Debido a razones de tecnología de materiales, la vida útil actual de las membranas es relativamente corta. La vida útil general de los módulos de membrana es de aproximadamente 5 años, después de lo cual deben reemplazarse, lo que aumenta los costos.